在碳中和大背景之下,各大企業逐漸采取相應的舉措,進行低碳生產。以汽車行業為例,梅賽德斯-奔馳最近宣布到2039年確保其乘用車在整個價值鏈中實現碳中和,并將采用合作伙伴提供的最新“氫鋼”技術材料,實現全產業鏈的綠色環保。(氫鋼技術是指使用綠色氫能而非焦煤所產生的鋼材)汽車產業巨頭紛紛宣布將采取全新生產模式,實現低碳生產。那么,汽車各產業鏈如何進行低碳生產?

主要可從綠色材料的選擇、環保設備的引入等層面著手。

汽車制造

一,綠色材料的選擇

傳統零件在進行材料選擇時,主要考慮材料技術性能和經濟因素,而對環境的影響考慮欠缺。碳中和背景下,選擇綠色制造的材料應遵循環境原則、技術原則和經濟原則,綜合考慮,合理選材。例如:瑞典鋼鐵集團的Lule?工廠在全球零化石燃料鋼材生產領域豎立起里程碑,其向沃爾沃交付了首批使用HYBRIT技術生產的“氫鋼”鋼材。沃爾沃計劃使用低二氧化碳排放的金屬材料來生產概念車。瑞典鋼鐵集團也計劃將從2026年開始以商用規模向市場供應零化石燃料鋼材“氫鋼”。

二,環保設備的引入

除了選擇綠色材料之外,在汽車零部件制造過程及產品裝配中,引入先進的節能環保設備、改進綠色生產工藝、優化決策系統等也將盡可能減少汽車制造對資源的消耗和對環境的不良影響。例如,通過使用悍威磁電研發生產的電永磁吊具、機器人磁力抓手、電控永磁換模系統,將助力汽車產業在工件的上下料搬運、固定裝夾等方面最大程度實現低碳生產。

1,電永磁吊具

在汽車的生產過程中,利用電永磁吊具將薄鋼板等工件運送至數控機床進行切割時,由于電永磁吊具采用多點吸附方式,一方面不僅能避免薄鋼板在搬運過程中發生磕碰、甚至鋼板變形等現象,另一方面,由于電永磁吊具僅在充退磁瞬間0.1-2秒用電,因此可節約95%以上的電能。此外,在吊運薄板時,電永磁吊具可一次吊運起厚度為1.5mm-6mm的單張薄鋼板,確保不與第二張鋼板粘連,便于薄鋼板的上料,性能優異又如此節能環保的設備誰能不愛?

電永磁吊具

2,機器人磁力抓手

當薄鋼板切割下料完成后,便步入到了智能精細化加工階段,如:弧焊、點焊、激光焊接、激光切割、機床上下料、鍛造、沖壓、裝配、分揀等,每一道工序都由不同的工業機器人及其配套設備協同完成,其中,最主要的設備之一便是機器人手臂末端的電永磁磁力抓手,它是吸附抓取工件的主要設備。以前不少企業使用電磁抓手吸附工件,但電磁抓手在工作狀態耗電量非常大,不符合當前節能環保的理念,而使用自動化電永磁抓手則不一樣了,它僅在充退磁瞬間用電,工作狀態無需用電,通過永磁吸力均勻吸附工件,即便發生快速的平移與翻轉動作時,也不會發生工件掉落或者損壞,可適應不同的工件以及工況需求,在當前碳中和的大背景下,有利于提高企業核心競爭力!

機器人磁力抓手

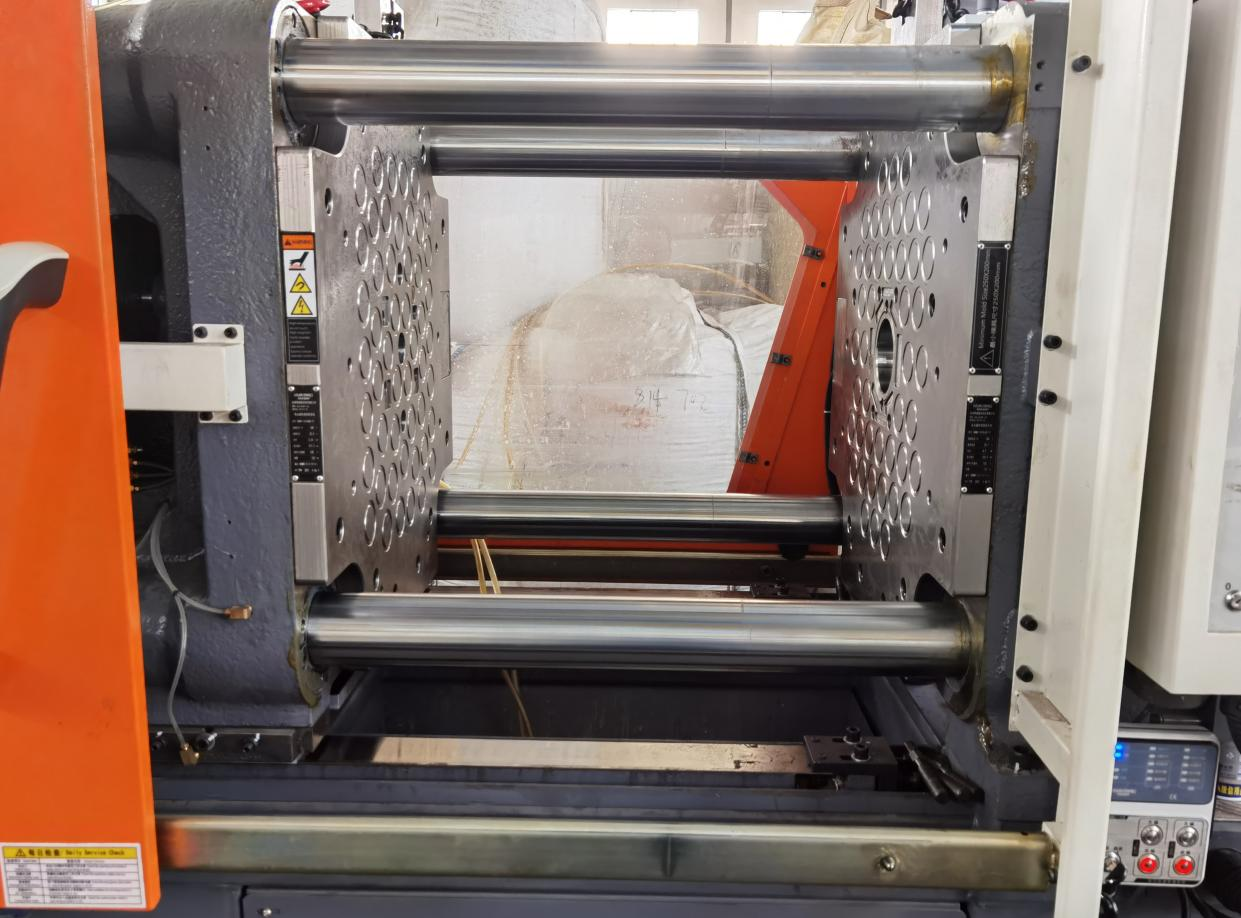

3,電控永磁快速換模系統

在汽車制造的過程中,除了機身之外,汽車的內飾件、外飾件等都需要使用注塑機進行外殼零部件的生產,以此為不同的車型提供合格產品。這時,利用電控永磁快速換模系統僅需3分鐘即可輕松完成模具的裝卸,換模時間大幅縮減,間接提高生產效率,縮短交貨周期,為注塑企業獲得更大的投資有回報率。更重要的是,電控永磁快速換模系統依靠磁力吸附模具,不涉及到液態油壓,更不會漏油,整個過程對環境保護更加友好。

電控永磁快速換模系統

在5年時間內,國內新能源汽車的年銷量從不足5000輛發展到51萬輛,發展勢頭猛烈,以比亞迪為代表的新能源汽車成為國內汽車市場的一匹黑馬,受到了不少消費者的青睞,很大一部分原因就在于國家對于綠色環保型產品的大力扶持,不難推測,在未來碳中和的大背景下,汽車產業也將朝著綠色制造、低碳生產的方向演變。所以,各大汽車制造企業們,你們的綠色環保設備安排上了嗎?